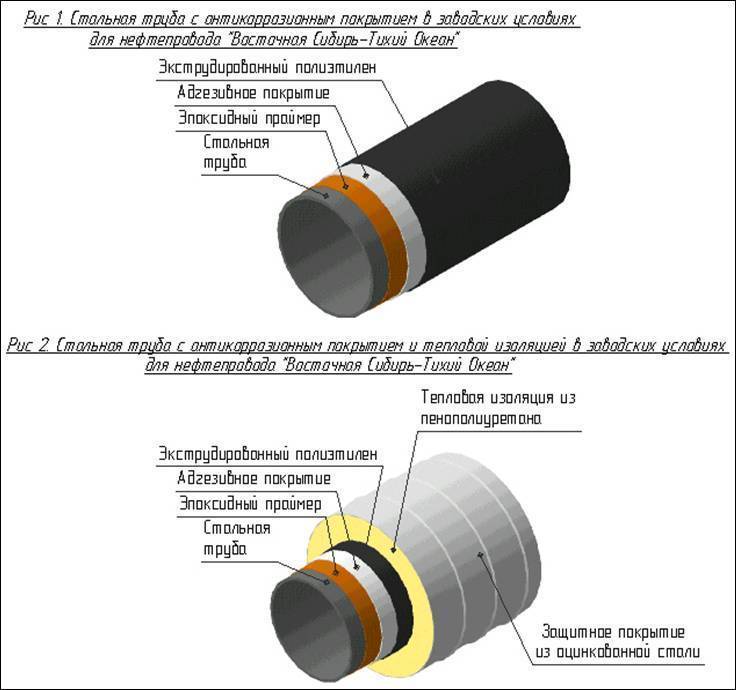

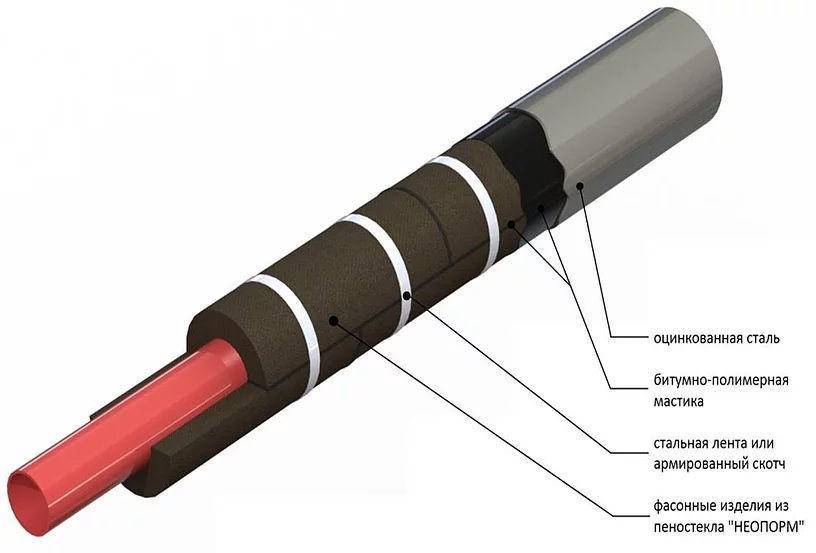

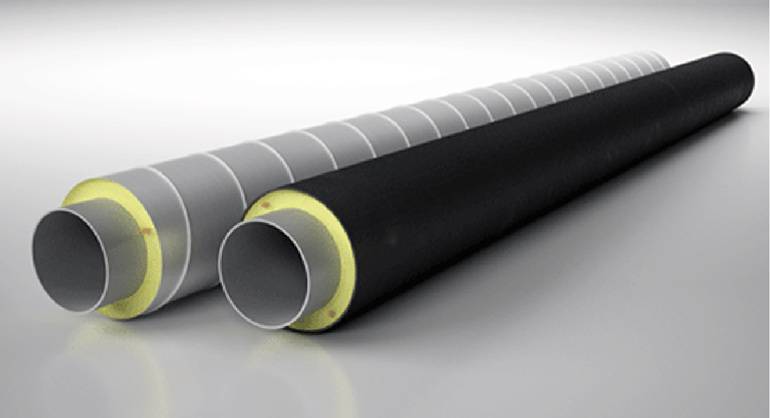

Утепление пенополиуретаном

За счет своих выдающихся теплотехнических характеристик, утеплители на основе пенополиуретана широко востребованы. Такие изоляторы используют у нас и за рубежом для монтажа на теплотрассах, а также нефте- и газовых магистралях. В списке достоинств этого теплоизолятора:

- очень низкий коэффициент теплопроводности;

- отличные показатели влагостойкости;

- высокая механическая прочность;

- отличная адгезия, что облегчает и упрощает монтаж изоляции на трубы.

Соблюдение технологии позволит нанести на магистраль однородный и герметичный слой теплоизолятора, обеспечивая тем самым надёжную и высококачественную защиту трубам.

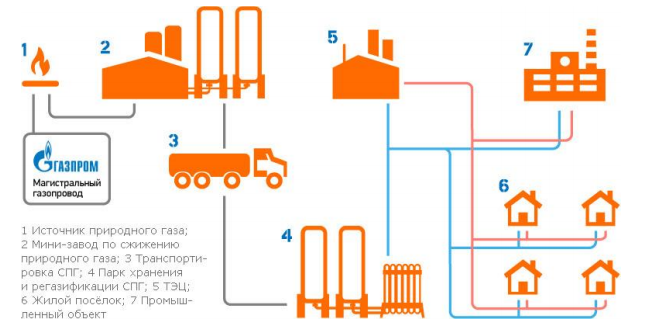

Изоляция – газопровод

Непосредственно на объекте изоляция газопроводов принимается в несколько приемов.

Необходимость обогрева и изоляции газопроводов для влажных газов следует обосновывать расчетом.

| Типы битумпо-резиновой изоляции. |

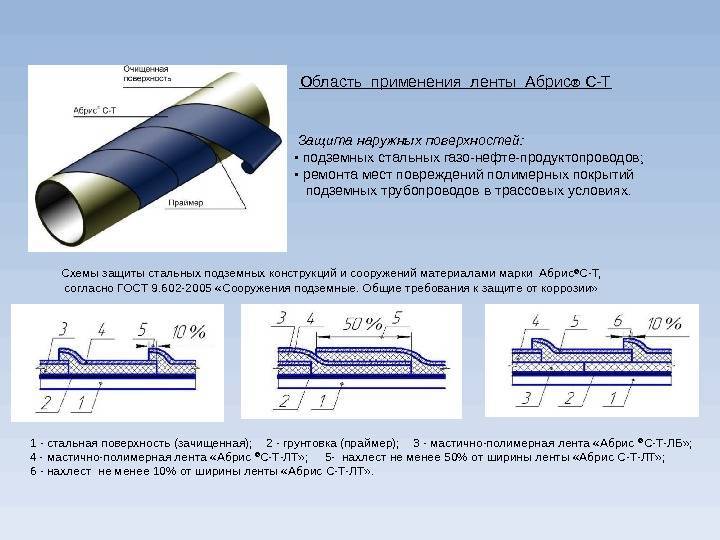

При применении для изоляции газопроводов пластмассовых лент на клею толщина изоляции устанавливается специальными инструкциями.

Разработать технологию ремонта изоляции газопроводов, позволяющую производить работы без остановки транспорта на однониточных или многониточных, но перегруженных участках, например с использованием вновь построенных параллельных участков газопроводов и последующим демонтажем старых участков, как это делается в ООО Уралтрансгаз. Этот опыт нужно изучать и распространять.

При осмотре состояния изоляции газопровода определяются тип ( нормальный, усиленный, весьма усиленный); толщина не менее чем в четырех местах ( сверху, снизу, в боковой части); при-липаемость к трубе, хрупкость, трещиноватость; состояние поверхности ( гладкая, морщинистая, бугристая, продавленная с боков, сверху, снизу); наличие сквозных повреждений ( продавленность грунтом, механические повреждения); состояние усиливающей обертки; отсутствие влаги под изоляцией.

На все материалы для изоляции газопроводов необходимо иметь сертификаты или другие документы, подтверждающие их качество. Если их нет, делают лабораторное исследование материалов. Для увеличения срока службы магистральных трубопроводов рекомендуется внедрять в практику их строительства и эксплуатации новые сетевые катодные станции с кремниевыми диодами КСС-150 / К, КСС-300 / К, КСС-600 / К и КСС-1200 / К, созданные ВНИИСТом, и анодные заземлители, упакованные с коксовым активатором типа ЗКА, созданные ВНИИСТом. Рекомендуется также способ контактных соединений при монтаже установок электрозащиты.

Прокладки и подкладки для изоляции газопроводов от металлических и железобетонных конструкций следует изготавливать из полиэтилена ГОСТ 16338 – 85Е или других материалов, равноценных ему по диэлектрическим свойствам.

Грунтовка, применяемая при изоляции газопровода в виде лшь ких полиэтиленовых и поливинилхлоридных лент, состоит из одной части клея № 4010 и двух частей бензина Б-70 или из одной части клея 61 и трех частей бензина.

В последнее время для изоляции газопроводов, вместо гидро-изола, стали применять стеклоткани и стекловойлок, а для битумной изоляции в качестве наполнителей применяют резиновую крошку, отходы асбеста и известняк.

Прокладки и подкладки для изоляции газопроводов от металлических конструкций должны изготавливаться из полиэтилена ( по ГОСТ 16338 – 85 Е и ГОСТ 16337 – 77Е) или других материалов, равноценных ему по изоляционным свойствам.

Прокладки и подкладки для изоляции газопроводов от металлических опорных конструкций должны изготовляться из полиэтилена по ГОСТ 16338 – 77 и 16373 – 70 или других материалов, равноценных ему по изоляционным свойствам.

Прокладки и подкладки для изоляции газопроводов от металлических конструкций должны изготавливаться из полиэтилена ( по ГОСТ 16338 – 85 Е и ГОСТ 16337 – 77Е) или других материалов, равноценных ему по изоляционным свойствам.

Пассивный способ заключается в изоляции газопровода от контакта с окружающим грунтом. Активный способ ( электрохимическая защита) заключается в создании защитного потенциала газопровода по отношению к окружающей среде.

Пассивный способ заключается в изоляции газопровода от контакта с окружающим грунтом и ограничением проникания блуждающих токов в газопровод из окружающей среды. Активный способ заключается в создании защитного потенциала газопровода по отношению к окружающей среде. Все стальные газопроводы, укладываемые в грунт, должны иметь соответствующие защитные покрытия. Защитные покрытия выполняют в соответствии с требованиями ГОСТ 9015 – 74 и в качестве их используют битумно-резиновые, битумно-мине-ральные покрытия с использованием армирующих оберток из стекловолокнистых материалов; покрытия из полимерных материалов, наносимых в виде лент или в порошкообразном состоянии, и другие защитные покрытия, отвечающие требованиям, предъявляемым к усиленным типам изоляции.

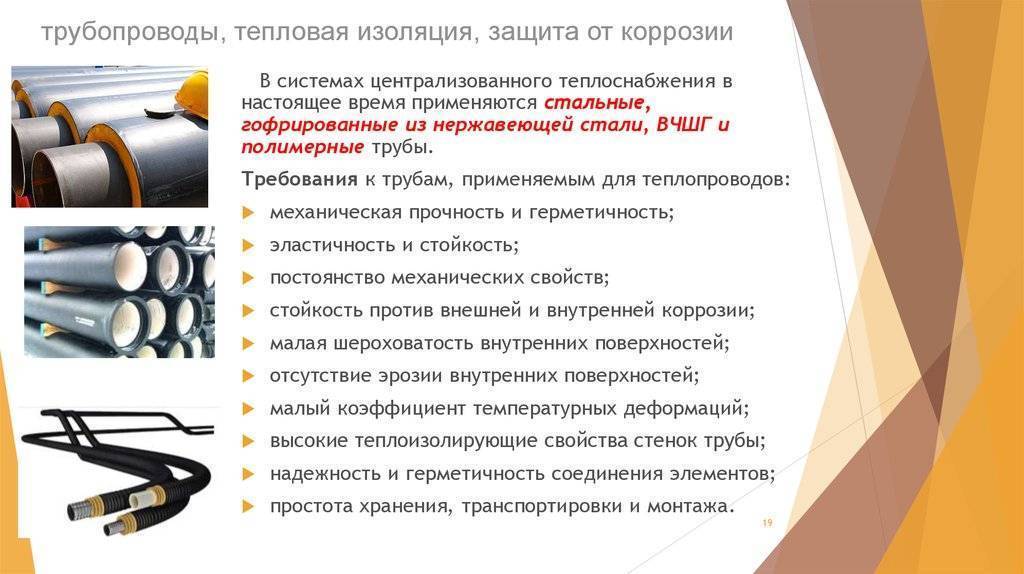

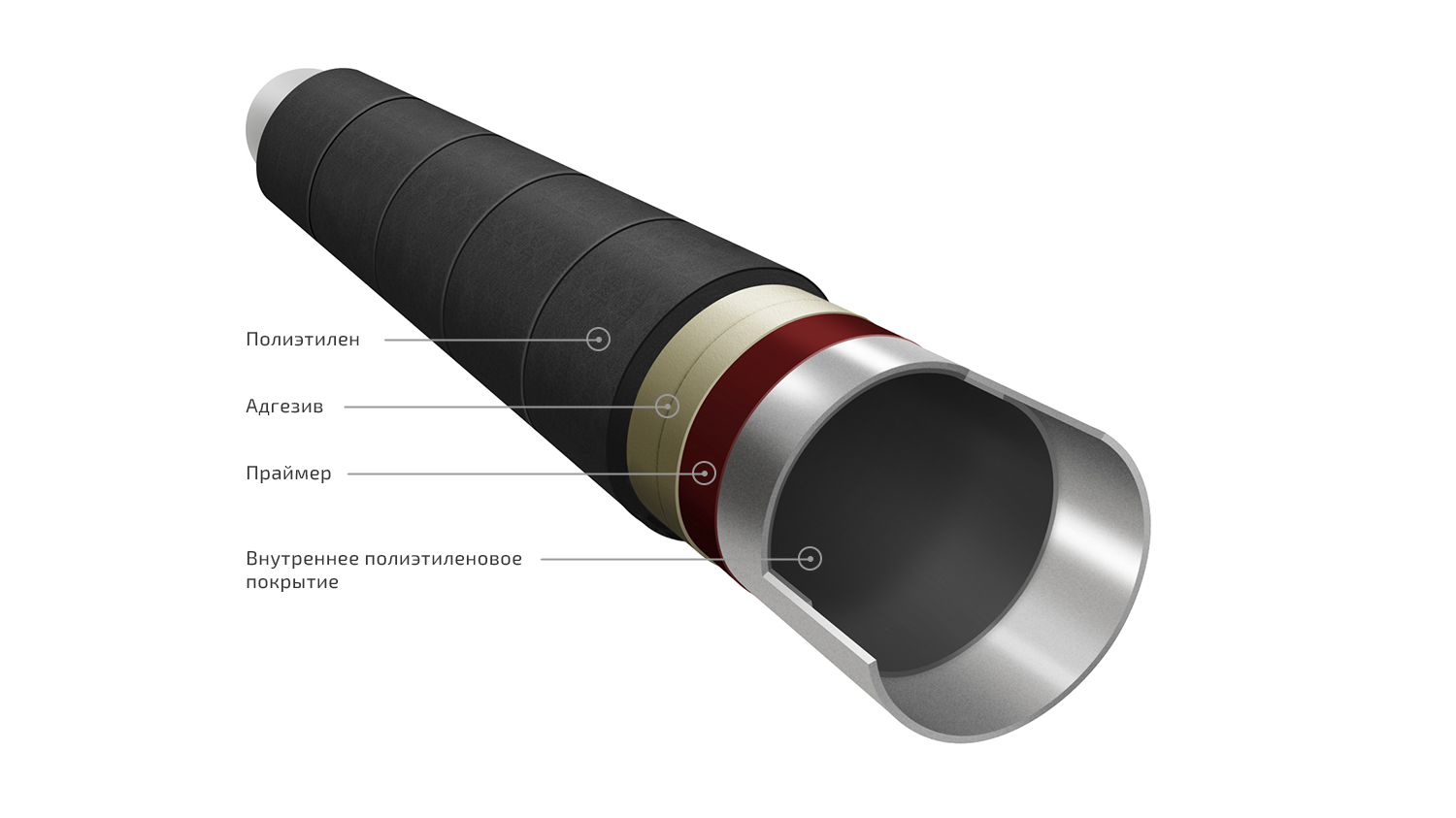

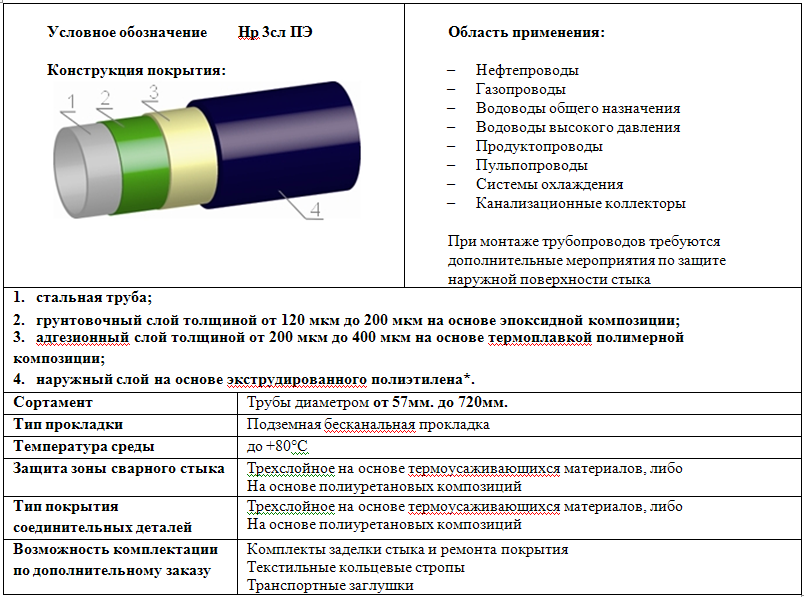

Общие сведения о материале

Качество покрытия отличается высокими защитными свойствами, поэтому изоляция занимает первое место среди других типов материала.

В специализированный полиэтиленовый материал укладывают голые трубопрокаты, чтоб улучшить адгезивные свойства изоляции по отношению к поверхности трубы. Процедура создает защитные функции труб от влияния механического типа и воды.

Износостойкость покрытия превышает 30 лет, как раз столько времени трубопроводные сети не требуют ремонтных мероприятий с заменой изделий.

Износостойкость покрытия превышает 30 лет, как раз столько времени трубопроводные сети не требуют ремонтных мероприятий с заменой изделий.

Жидкость, перегоняемая по трубам может иметь температурный режим минус сорок градусов, максимум восемьдесят градусов выше ноля, оптимальное давление равняется от двух с половиной до пяти с половиной миллиампер.

Методы, которые применяет ВУС. Модернизированный материал решает проблему возникновения коррозии, которая всегда остро стоит во время укладки трубопроводных систем. На сталь постоянно воздействует воздух и вода, которые негативно сказываются на качестве покрытия. На подземные коммуникации влияет грунтовая вода, которая отличается содержанием агрессивных веществ.

К основным методам ВУС относят:

1.битумные либо битумно-резиновые мастики относятся к распространенным вариантам обработки труб. Сверху мастики укладывают армирующий и защитный материал. Антикоррозийная изоляция наносится в два слоя на трубопроводные изделия, равные 3 миллиметрам, еще одним слоем наносят крафт-бумагу.

2.данный метод подразумевает нанесение мастики в четыре прослойки. Между вторым и третьим уровнем покрытия прокладывают рулонный усиливающий слой. В основе защитного материала лежит крафт-бумага.

3.третий метод подразумевает нанесение большего усиленного покрытия, имеющего 6 прослоек с двумя слоями армирования. Прослойки для защиты укладывают в 9 миллиметров.

Монтаж заземляющих и нулевых защитных проводников.

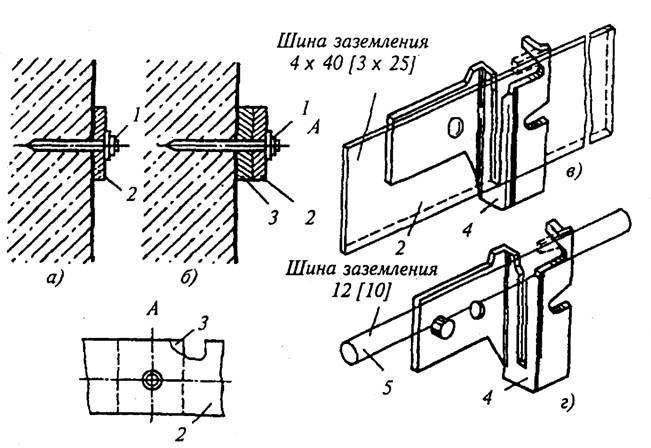

Заземляющие проводники прокладывают горизонтально и вертикально или параллельно наклонным конструкциям зданий. В сухих помещениях заземляющие проводники укладывают непосредственно по бетонным и кирпичным основаниям с креплением полос дюбель-гвоздями (рис. 3.3, а), а в сырых, особо сырых помещениях и помещениях с едкими парами — на подкладках (рис. 3.3, б) или опорах (держателях) на расстоянии не менее 10 мм от основания (рис. 3.3, в, г). Проводники крепят на расстояниях 600—1000 мм на прямых участках, 100 мм на поворотах от вершин углов, 100 мм от мест ответвлений, 400—600 мм от уровня пола помещений и не менее 50 мм от нижней поверхности съемных перекрытий каналов. Соединение заземляющих проводников и присоединение их к металлическим конструкциям зданий выполняют сваркой внахлестку, за исключением разъемных мест, предназначенных для измерений. При соединениях проводников длину нахлестки для сварки принимают равной ширине полосы при прямоугольном сечении и шести диаметрам — при круглом сечении. Заземляющие проводники к корпусам машин и аппаратов присоединяют под заземляющий болт на их корпусах. Если машины установлены на салазках, их заземляют присоединением салазок к заземляющему проводнику. Открыто проложенные заземляющие и нулевые защитные проводники имеют отличительную окраску — по зеленому фону прокрашивают желтую полосу вдоль проводника.

Виды крепления заземляющих проводников: а — к стене; б — на подкладках; в, г — на держателях для полосовой и круглой стали; У — дюбель; 2 — полоса; 3 — подкладка; 4 — держатель; 5 — круглая сталь Места, предназначенные для подсоединения инвентарных переносных заземлителей, не окрашивают.

Технология монтажа устройств молниезащиты зданий и сооружений. Устройства молниезащиты (молниеотводы) состоят из молние- приемников, непосредственно воспринимающих на себя удар молнии, токоотводов и заземлителей. Для монтажа молниеприемников стержни из круглой, полосовой, угловой, трубчатой стали сечением не менее 100 мм2, длиной не менее 200 мм устанавливают вертикально, укрепляя их на опоре или непосредственно на самом защищаемом здании или сооружении; тросовые — из стального многопроволочного оцинкованного троса не менее 35 мм2 (диаметр около 7 мм), укрепляют на опорах над защищаемыми зданиями или сооружениями; молниеприемную сетку — из стальной проволоки диаметром 6 мм укладывают непосредственно на неметаллическую кровлю здания или под несгораемый утеплитель. В зависимости от категории здания по устройству молниезащиты сетки применяют с ячейками размерами 6 х 6; 3 х 12; 12 х 12; 6 х 24 м. Молниеприемником могут служить также металлические кровля и другие металлические части, возвышающиеся над зданием (сооружением). Конструкции токоотводов и заземлителей в устройствах молниезащиты подобны конструкциям заземляющих проводников и заземлителей в устройствах защитного заземления электроустановок, поэтому требования к их устройству и прокладке, а также методы производства монтажных работ аналогичны описанным выше.

Для защиты подземных металлических сооружений от коррозии, вызываемой блуждающими токами, применяют поляризованный дренаж. Защита обеспечивает отвод блуждающих токов от подземных металлических сооружений через дренажное устройство в рельсовую сеть или отрицательную шину тяговой подстанции. Поляризованный электрический дренаж УЭДЗ-2 используют, если потенциал подземного металлического сооружения по отношению к рельсовой сети или к земле положительный либо знакопеременный и когда разность потенциалов «подземное сооружение рельс» больше разности потенциалов «подземное сооружение — земля». УЭДЗ-2 устанавливают на стене здания, на столбе, на металлических опорах или специальной стойке на высоте 1—1,5 м от земли. К дренажу должен быть обеспечен доступ в любое время года. Дренажные кабели подводят через отверстия на дне корпуса.

Кабель, идущий к защищаемому металлическому сооружению, подключают к клемме со знаком (-). Дренажный кабель прокладывают в земле на глубину 0,5—0,7 м, в соответствии с типовой документацией, серия 5.905-6 «Узлы и детали электрозащиты подземных инженерных сетей от коррозии».

Виды изоляции трубопроводов

Стекловата. Стеклоткань позволяет исключить потери тепла и образование конденсата в сетях и стоит относительно дешево. Кроме того она бережет трубы от различных насекомых и микроорганизмов. Не используется уже во многих странах в связи с доказанной вредностью для здоровья, однако в России применяется с советских времен и по сей день.

Базальтовая (минеральная) вата. Для изготовления применяется минеральное сырье, благодаря чему такая изоляция получила название “минвата”. Используется для изоляции труб с повышенной температурой — теплосетей, магистралей ГВС, дымоходов.

Пенопласт, экструдированный пенополистирол. Выпускается в полуцилиндрической форме и называется “скорлупой”. Такая форма значительно упрощает монтаж изоляции и подходит для трубопроводов различных типов. Такая изоляция также характеризуется доступной ценой, долговечностью, однако допускает значительные теплопотери.

Пенопласт, экструдированный пенополистирол. Выпускается в полуцилиндрической форме и называется “скорлупой”. Такая форма значительно упрощает монтаж изоляции и подходит для трубопроводов различных типов. Такая изоляция также характеризуется доступной ценой, долговечностью, однако допускает значительные теплопотери.

Фольгированный утеплитель. Обладает светоотражающим свойством, благодаря чему сокращает теплопотери. Также характеризуется простотой монтажа, благодаря чему является популярным несмотря на весьма незначительную степень гидроизоляции.

Каучуковая изоляция. Выпускается в виде полуцилиндрической скорлупы или полностью цилиндрической оболочки, которая “надевается” на трубу. Имеет большое преимущество над другими видами изоляции для трубопроводов с нетипичной конфигурацией и большим количеством ответвлений и изгибов. Наиболее часто используется для изоляции горячих труб, но требует особого внимания к гидроизоляции швов, т.к. может повредиться в ходе монтажа.

Пенофол. Представляет собой комбинацию вспененного полиэтилена с закрытыми порами и фольгированной изоляции в один или два слоя. Также применяется самоклеящаяся модификация пенофола со специальным клеящим слоем.

Технические и эксплуатационные характеристики

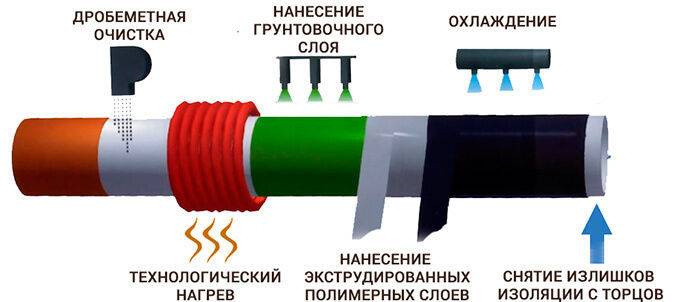

ППУ бывает жестким и мягким. Мягкий вспененный пенополиуретан – поролон – не обладает особой прочностью, зато обладает гибкостью и мягкостью. Сфера его применения поэтому ограничена в основном бытовым использованием: мебель, игрушки, одежда, гибки и т.д.

ППУ имеет хорошую адгезию к практически к любым материалам, после нанесения и застывания пены он очень прочно сцепляется с основой, независимо от того, это пластик, бетон, кирпич, металл, стекло, древесина, ОСП или любой другой материал. При обработке поверхности жидким ППУ не нужен дополнительный крепеж.

Изолирующий пенополиуретан принимает любую форму и прекрасно заполняет объем любой сложности – поэтому ее так любят использовать в труднодоступных местах. Обработка поверхностей пеной создает сплошной легкий и теплый слой утеплителя без щелей, стыков и мостиков холода от крепежа.

Пенополиуретан может эксплуатироваться в диапазоне температур от -200 до +200°С.

Пенистый легкий материал легко перевозить и монтировать, он очень незначительно утяжеляет конструкции, может работать в грунте и во влажных условиях. При промышленном применении его привозят на стройплощадку в виде двух компонентов.

Кроме того, твердый ППУ не впитывает и не проводит воду и служит отличным гидроизолятором, он стоек к гниению, инертен к большинству кислот, щелочей и солей.

ППУ относится к трудновоспламеняющимся, трудносгораемым и самозатухающим материалам.

Единственный серьезный недостаток ППУ как утеплителя – нестойкость к ультрафиолетовому излучению. Поэтому при использовании под открытыми солнечными лучами слой утеплителя следует закрывать кожухом или штукатуркой/шпатлевкой и покраской, или непрозрачными материалами.

Защитная оболочка

Наружная изоляция трубопроводов решает множество задач:

коррозии не подвержены только изделия из нержавеющей стали. Однако стоимость последних весьма существенная, так что большинство коммуникаций набирают из обычных черных труб. Такой сплав куда сильнее подвержен коррозии, а защитная оболочка позволяет намного снизить ущерб и продлить срок эксплуатации изделия;

Изоляция против коррозии

- металл проводит тепло, отдавая его воздуху и земле. Чтобы сохранить температуру теплоносителя, стальные трубы телпоизолируют с помощью пенополиуретана, экструдированного полиэтилена, мастики;

- замерзание жидкости в стальных трубах чревато повреждением последних: вода расширяется при замерзании и разрывает металл любой прочности. Теплоизоляция позволят избежать этого явления;

- изоляционная оболочка защищает стальные трубы от механических повреждений, особенно при открытом способе монтажа;

- расценки зависят от сложности и эффективности изоляции.

Надежная изоляция

Ручным способом можно осуществить только самые простые варианты, например, нанести один слой мастики.

Весьма усиленная изоляция стальных труб

Усиленная изоляция стальных труб ГОСТ 9.602-2005 выглядит следующим образом.

- Традиционный вариант предполагает обработку поверхности битумной и битумно-резиновой мастикой. Нормальным уровнем считается 2 слоя мастики толщиной в 0,3 см и прокладка из крафт-бумаги. Сверху на покрытие наносят защитный слой. Расценки способа и материалов самые доступные.

- Весьма усиленная защита предполагает, по меньшей мере, 4 слоя мастики. При этом между 2 и 3 слоем размещают усиливающий рулонный материал. От механических повреждений защищает верхняя оболочка из крафт-бумаги.

- Изоляция стальных труб усиленного типа предполагает и другой, еще более надежный вариант: 6 слоев мастики и 2 прослойки арматуры. При этом толщина их составляет не менее 0,9 см. На фото – защитная оболочка по ГОСТ.

Ни один из способов защиты не предполагает ручного метода установки.

Описанные способы предлагает ГОСТ 9.602-2005. Это действительно надежная и долговечная защита. Однако в тяжелых условиях – высокий уровень грунтовых вод, бесканальная прокладка стальных труб, этого оказывается недостаточно.

Изоляция трубы

Усиленная изоляция по ГОСТ 9.602-2016

Используются материалы иного типа, хотя основой все равно выступает битумная или битумно-резиновая мастика.

Включает ВУЗ следующее:

- поверхность стальной трубы прогрунтовывается;

- на изделии фиксируется укрепленная стеклоткань – первый слой;

- затем наносится слой битумной мастики, обеспечивающий защиту от воды;

- 3 слой – еще одна прокладка из стеклоткани;

- мастика и 1 или 2 защитных слоя из крафт-бумаги.

Такой вариант обеспечивает минимальную проницаемость кислорода и воды, механическую прочность и стойкость к самым сильным температурным перепадам. Расценки на такую изоляцию, конечно, выше.

ГОСТ предполагает еще один метод – опять- таки не ручной способ, с использованием ленточного полиэтиленового материала. Технология практически такая же, то есть, чередование прокладки из полиэтилена и слоев мастики. Изоляция стальных труб усиленного типа – на фото.

Использование полимерных материалов гарантирует полную нечувствительность к влаге в любом виде и стойкость к механическим повреждениям. Обработка обеспечивает и отличное удержание температуры: ГОСТ рекомендует использовать защиту на трубопроводах, где температура передаваемого вещества колеблется от -40 до +60 С.

Утепление минераловатными утеплителями

Такие теплоизоляторы тоже доказали свою состоятельность в вопросе обеспечения защиты магистральных газопроводов. Минераловатные утеплители демонстрируют:

- низкую теплопроводность (за счет волокнистой структуры воздух удерживается внутри материала);

- стойкость к тепловым нагрузкам;

- высокую огнестойкость;

- устойчивость к воздействию воды, биологическим организмам и химическим реагентам;

- экологичность (безопасный состав и используемые добавки не вредят ни окружающий среде, ни здоровью людей).

ЗТИ АМАКС предлагает предприятиям высоконадежные теплоизоляционные материалы собственного производства. Мы изготавливаем и реализуем широкий спектр теплоизолирующей продукции, в том числе цилиндры минераловатные, маты прошивные минераловатные, монтажные ленты, сегменты из экструдированного пенополистирола, сегменты из пенополиизоцианурата и многое другое.

Опытные специалисты подберут эффективный изолятор с учетом особенностей и задач вашего объекта и бюджета. Гибкая ценовая политика и индивидуальные условия делают сотрудничество с нами экономически выгодным. Также мы предлагаем доставку в любую точку нашей страны оперативно и надежным транспортом (авто, ж/д, спецтехника).

Обратитесь к нам удобным вам способом: через форму обратной связи, по телефону и получите исчерпывающую информацию по нашим производственным возможностям, ассортименту и условиями сотрудничества.

Источник

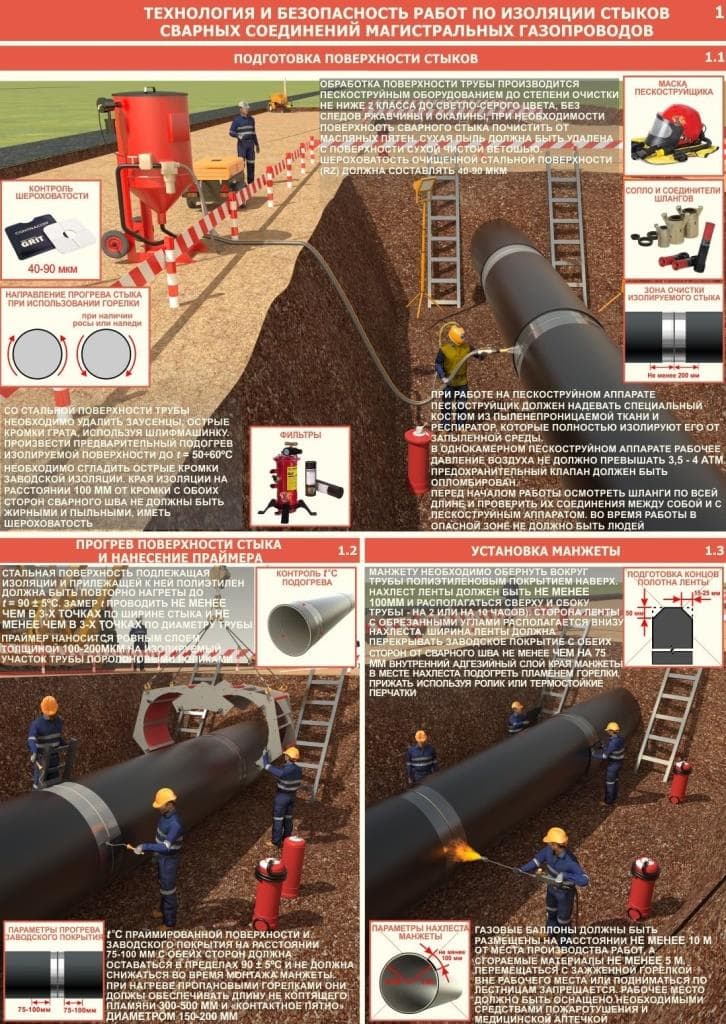

Проблема изоляции зоны сварных стыков труб

Долгое время актуальной и трудно разрешимой проблемой для внутренней противокоррозионной защиты трубопроводов являлась проблема изоляции зоны сварных стыков труб. В случае внутренних «гладкостных» покрытий зона сварных стыков не изолируется, так как по магистральным газопроводам транспортируется очищенный, не коррозионно-активный газ, а площадь участков сварных стыков является незначительной в сравнении с общей внутренней поверхностью трубопровода.

Другое дело, когда речь идет о промысловых трубопроводах, где зоны сварных стыков трубопроводов должны быть обеспечены эффективной противокоррозионной защитой. Для защиты от коррозии сварных стыков трубопроводов, имеющих внутреннее покрытие, использовались самые разные методы, включая плазменное напыление на концевые участки труб защитных протекторных колец, газотермическое напыление цинка и алюминия, приварку колец из нержавеющей стали.

На сегодняшний день наиболее популярным способом внутренней противокоррозионной защиты зоны сварных стыков трубопроводов является применение вставных изолированных муфт разработки фирмы «Tuboskop Vetco».

Данная технология была успешно развита и реализована на предприятии ООО «Целер», г. Самара. На данном предприятии освоен промышленный выпуск самых разнообразных изолированных внутренних муфт, предназначенных для строительства трубопроводов с внутренним антикоррозионным покрытием диаметрами от 57 до 820 мм включительно.

На предприятии ООО «Трубопласт», г. Екатеринбург реализован другой способ внутренней защиты сварных стыков трубопроводов. Для этой цели используется метод газотермического напыления на внутренние концевые участки труб специального покрытия из нержавеющего сплава. Внутреннее эпоксидное покрытие наносится с нахлестом на металлизационное покрытие, а окончательное формирование защиты зоны сварного стыка осуществляется уже при сварке труб в плети, когда при повышенных температурах происходит плавление металлизационного покрытия и легирование зоны корневого шва.

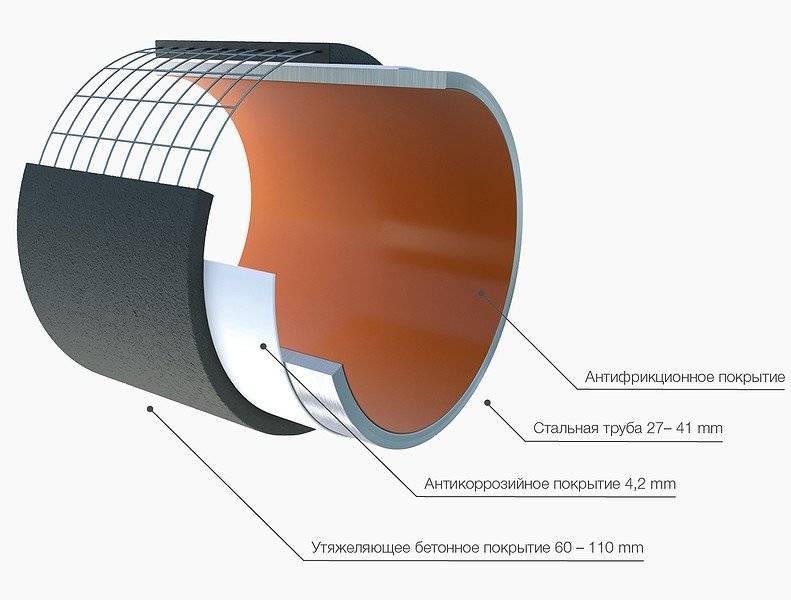

Пенополимерминеральная (ППМ) защита

Стальные трубы с ППМ изоляцией являются монолитной конструкцией, которая по сечению имеет переменный показатель плотности. Эта структура характеризуется высоким качеством и мономерностью слоя теплоизоляции, который не имеет пустот и ржавых образований.

Стальные трубы с ППМ изоляцией являются монолитной конструкцией, которая по сечению имеет переменный показатель плотности. Эта структура характеризуется высоким качеством и мономерностью слоя теплоизоляции, который не имеет пустот и ржавых образований.

Применяют изделия с пенополимерминеральной изоляцией в магистралях под землей и над ней. Стальные трубы под такой изоляцией находятся под тремя такими слоями:

- Антикоррозийным, который защищает от коррозии.

- Теплоизоляционным. Он является пористым, и его толщь зависит от климатических особенностей конкретного региона.

- Механическая и гидрозащита. Этот слой придает сооружению прочность и защищает от воздействия влаги.

Преимущества их очевидны, это:

- Не нужно дополнительно защищать систему от коррозии и влаги. Такие материалы герметичны на сто процентов.

- Изделия в ППМ изоляции не боятся механических повреждений.

- Устойчивость к воздействию влаги.

- Уменьшает срок, затраченный на строительство.

- Исключает теплопотери в большом объеме, даже при условии распада внешнего слоя.

- Не меняется паропроницаемость и увлажнение не становится больше. А это дает возможность сэкономить средства обслуживание сооружения.

- Длительный срок использования, это больше тридцати лет. Данный период использования достигается благодаря химическим реакциям наполнителя и полиизоцианата.

Внутренняя изоляция трубопроводов из стали

Внутренняя изоляция труб из стали широко применяется в различных трубопроводных магистралях. Внушительные прочностные показатели трубопрокатов с внутренней изоляцией решают такой недостаток, который существует у всех металлических изделий — подверженность коррозийным процессам.

Материалы, используемые для внутреннего покрытия, отличаются гладкостью поверхности, при этом уменьшаются потери на трение в середине системы. Наиболее перспективное из используемых вариантов – это эпоксидное.

Также часто применяют цементно — песчаную смесь с невысоким водоцементным взаимоотношением. На поверхность этот состав наносят центросбережным методом. Благодаря такой технологии получается однородный слой и нужная плотность.

Слой, который выходит в результате, имеет толщину от 0,4 до 1,6 см. Он хорошо защищает металл от внешнего влияния. Под таким защитным слоем металл пассивируется, так действует раствор гидроокиси кальция, который создается при гидрационном процессе цемента.

Самоклеящаяся теплоизоляция для труб Energoflex Super SK

Watch this video on YouTube

Watch this video on YouTube

Даже появление на верхней части ржавчины не снижает эксплуатационных характеристик магистрали, и они имеют возможность продлить срок своей службы на несколько десятилетий.

Изоляция стальных труб, которую проводят современными материалами, эффективно защищает трубопроводные системы. Они дают возможность свести к минимуму потери тепла и увеличить срок эксплуатации трубопроводной системы. За счет этого становятся ниже затраты на носитель энергии и, соответственно, снижаются расходы на его оплату.

Порядок проведения расчётов

Без выполнения расчётов нельзя выбрать оптимальный материал, определить подходящую толщину. Без этого невозможно определить, какой плотностью будет обладать тепловая изоляция оборудования и трубопроводов. Среди факторов, оказывающих влияние на конечный результат подсчётов:

- проведение тепла.

- Способность защищать от деформаций.

- Воздействия механического типа.

- То, какой является температура на изолируемых поверхностях.

- Вибрация на оборудовании и возможность его появления.

- Температурный показатель в окружающей среде.

- Предел по допустимой нагрузке.

Не обойтись и без учёта нагрузки, которая возникает при взаимодействии оборудования или трубопроводов с окружающим грунтом и транспортными средствами, которые проходят по поверхности. Специальные формулы используются для любых систем по передаче тепла, которые бывают стационарными, нестационарными.

Представляем серию формул для самостоятельного расчета толщины теплоизоляции.

Расчёт для теплоизоляции искусственно адаптируется ко всем условиям эксплуатации, характерным для того или иного и трубопровода или оборудования. Сами условия формируются при участии:

- Строительных материалов для подготовки к сменам времён года.

- Влажности, способствующей ускорению теплообмена.

Профессиональные компании предоставляют исполнителям инженерные данные для будущего строительства. Какие именно требования оказывают наибольшее влияние на выбор подходящих изоляционных покрытий?

- Теплопроводность.

- Звукоизоляция.

- Возможность поглощать или отталкивать воду.

- Уровень паропроницаемости.

- Негорючесть.

- Плотность.

- Сжимаемость.

Рулонные материалы

Рулонный битумно-полимерный материал для гидроизоляции выполняется на армированной, не гниющей основе – стекловолокне, стеклохолсте или эластичном полиэфирном основании (полиэстере), а полимерные и минеральные наполнители, добавки и присадки обеспечивают ему дополнительные преимущества:

- устойчивость к широкому диапазону рабочих температурных показателей;

- теплоустойчивость;

- морозостойкость;

- эластичность или пластичность (в зависимости от полимерной добавки);

- увеличенный срок службы;

- возможность обеспечить сплошной слой гидроизоляции на значительных площадях;

- высокая прочность и долговечность гидроизоляционного слоя;

- организация гидроизоляции в сжатые сроки – рулонные материалы просты в укладке;

- универсальное применение.

Рулонный битумно-полимерный материал для гидроизоляции кровли обладает высоким сцеплением с большинством поверхностей – бетонных, кирпичных, пенобетонных и газобетонных, а также металлических конструкций. Материал используется для проведения как внутренних, так и наружных работ внутри и снаружи объектов любого назначения.

Наплавляемый рулонный материал отличается от других способом укладки на рабочую поверхность: полотно крепится к основанию путем наплавления. Легкоплавкая полимерная пленка в основании обеспечивает материалу высокую адгезию. При нагреве кровельный рулонный материал сваривается с поверхностью, образуя дополнительный защитный слой, устойчивый к перепадам температур, атмосферным осадкам, УФ-лучам, влаге и влажности.

Укладывается битумно-полимерный наплавляемый материал в любое время года и на любую поверхность, при помощи обычных газовых горелок. В холодном состоянии он имеет неограниченный срок хранения: полимерная пленка в основании рулона имеет нулевую адгезию.

Рулонные материалы имеют различные виды верхнего защитного покрытия:

- мелкозернистая посыпка – полотно применяется для гидроизоляции фундамента, тоннелей, гидротехнических сооружений, инженерных коммуникаций, железобетонных плит, мостов, автодорог, подземной части объектов различного назначения;

- крупнозернистая посыпка – полотно используется для обустройства влагоизоляции кровли, нижнего слоя кровельного перекрытия и любых наружных поверхностей, открытых солнечным лучам.

Стоит отметить, что отходы битумно полимерной изоляции с трубопроводов, кровли, фундамента и других оснований пригодны для переработки и вторичного использования в гранулах, рулонных материалах, битумных композициях (праймеры, мастики, эмульсии, вяжущие растворы и т.д.).