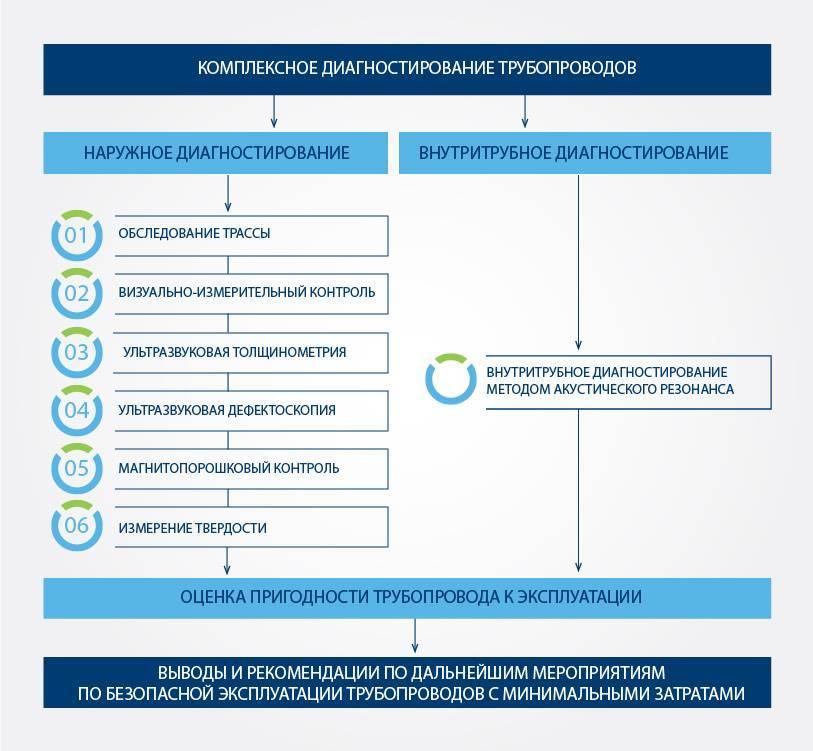

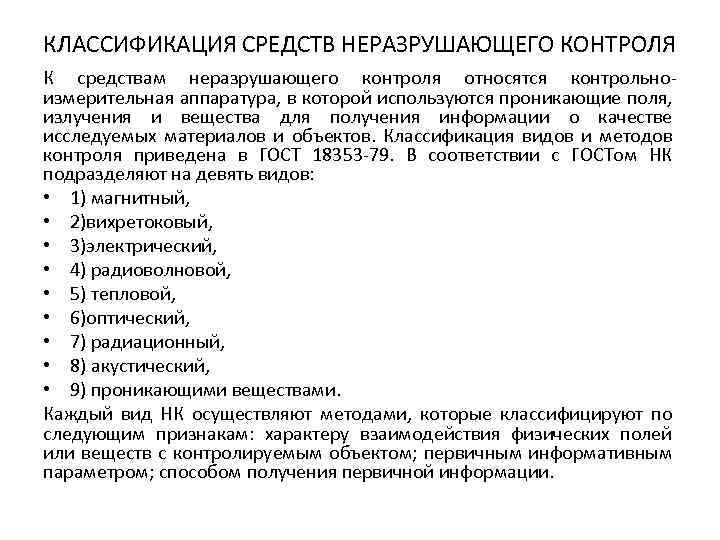

Метод неразрушающего контроля проникающими веществами

Суть способа заключается в том, что во внутренние полости контролируемого устройства или конструкции запускают специально подготовленную жидкость, реже — химически активное или радиоактивное вещество. По его скоплению или следам и определяют место дефекта.

Различают две разновидности:

- капиллярный, для нахождения поверхностных капиллярных трещин, по которым и просачивается вещество – индикатор;

- течеискание — для обнаружения утечек в трубопроводах и емкостях.

Метод неразрушающего контроля проникающими веществами

Поверхность тщательно очищают, далее наносят на нее вещество-индикатор, или пенетрант. После определенной выдержки наносят вещество — проявитель и наблюдают картину дефектов визуально. В случае применения радиоактивных маркеров обнаружение дефектов производят соответствующей рентгенографической аппаратурой. Методика обладает следующими достоинствами:

- высокая чувствительность;

- простота применения;

- наглядность представления.

Он хорошо сочетается с другими методиками и служит им для взаимной проверки.

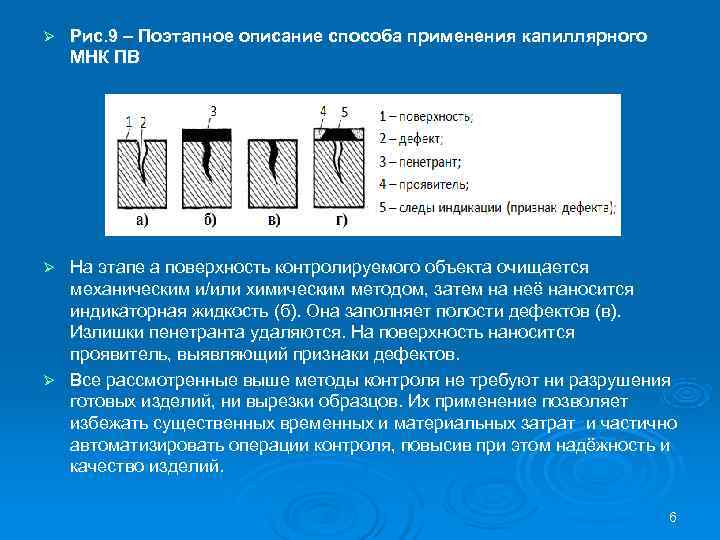

Метод контроля проникающими веществами

Метод неразрушающего контроля проникающими веществами связан с проникновением в полость дефекта объекта, подлежащего контролю, специальных веществ. Этот метод называют капиллярным, когда речь идет о выявлении малозаметных трещин на поверхности, а при поиске сквозных способ называют «метод течеискания». При применении этого метода дефекты, окрашенные индикаторной жидкостью (пенетрантом), выявляются либо визуально, либо с помощью преобразователей.

Первоначально поверхность контролируемого объекта очищают механическим и/или химическим методом, затем наносят на нее индикаторную жидкость, заполняющую полости дефектов. Излишки пенетранта удаляют. На поверхность наносят проявитель, который выявляет признаки дефектов. Этот метод высокочувствительный, он обеспечивает простоту контроля и наглядность результатов, поэтому его применяют не только для обнаружения, но и для подтверждения дефектов, обнаруженных другими методами – ультразвуковым, магнитным и вихревых токов и другими. Из капиллярных методов наиболее распространены цветной, люминесцентный, люминесцентно-цветной, фильтрующихся частиц, радиоактивных жидкостей.

Методы течеискания базируются на регистрации индикаторных жидкостей и газов, которые проникают в сквозные дефекты контролируемого объекта. Широкое применение они нашли для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов, гидро-, топливо-, масляных систем силовых установок и т.п. Наиболее известные методы течеискания: гидравлическая опрессовка, аммиачно-индикаторный метод, фреоновыф, масс-спектрометрический, пузырьковый, с помощью гелиевого и галоидного течеискателей. Течеискание с помощью радиоактивных веществ значительно повлияло на эффективность метода в сторону ее увеличения.

Оптический метод неразрушающего контроля

Оптический способ дефектоскопии основан на анализе оптических эффектов, связанных с отражением, преломлением и рассеянием световых лучей поверхностью или объемом объекта.

Оптический метод

Внешние оптические методики позволяют определять чистоту и шероховатость поверхностей, особо важную в точном машиностроении. При измерении размеров мелких деталей применяется физическое явление дифракции, шероховатость поверхностей определяется на основе интерференционных измерений.

Внутренние дефекты возможно выявить лишь для прозрачных материалов, и здесь оптическим методикам нет равных по дешевизне и эффективности.

Выгодно отличаются они своей простотой и малой трудоемкостью и при нахождении пороков поверхностей, таких, как трещины, заусенцы и забоины.

Как проверяют проницаемость?

Когда сваривают ёмкости, трубопроводы и так далее, необходимостью становится именно оценка того, какой является герметичность. Такой контроль качества так же проводится с использованием различных методов и инструментов:

- Испытания по гидравлике и пневматике.

- Пузырьковым методом.

- Течеиспускание.

И так далее. Пневматические испытания – это когда внутрь трубопровода запускают воду или газ в больших количествах. Пенообразующий состав наносят на поверхность снаружи. Если появляются пенистые пузырьки – значит, герметичность была нарушена.

Видео

ERW-pipe welding machine for field application — Оборудование для сварки и неразрушающего контроля.

Особенности видеодиагностики и её результаты

Диаметр труб, в которых допускается проводить эту процедуру, колеблется в диапазоне миллиметров. Камера может крепиться на кабеле длиной порядка 250 метров, что позволяет исследовать достаточно протяжённые участки труб и объекты на глубине. Однако последние технологические разработки направлены на обеспечение проведения видеодиагностики на расстоянии, превышающем 500 метров!

Конструкторы предусмотрели необходимость изменения угла обзора камеры и конфигурации оборудования, применяемого в проталкивающих колёсных системах. Реализовано это путём возможности использования колёс с разными диаметрами. Рекомендуемая мощность применяемых для освещения светодиодов – от 500 люмен.

По окончании видеодиагностики можно получить результаты, позволяющие:

- с высокой степенью точности локализовать участки инженерной коммуникации, подверженные коррозии;

- точно определить причины засоров и предпринять необходимые меры профилактики, препятствующие их возникновению;

- своевременно обнаружить точки протечки ветки магистрали.

возможность выбора эффективного способа прочистки трубопроводов от засоров, соответствующего требованиям СНиП по ненарушению целостности конструкции системы.

Методы контроля проникающими веществами

К ним относятся капиллярные методы и методы течеискания.

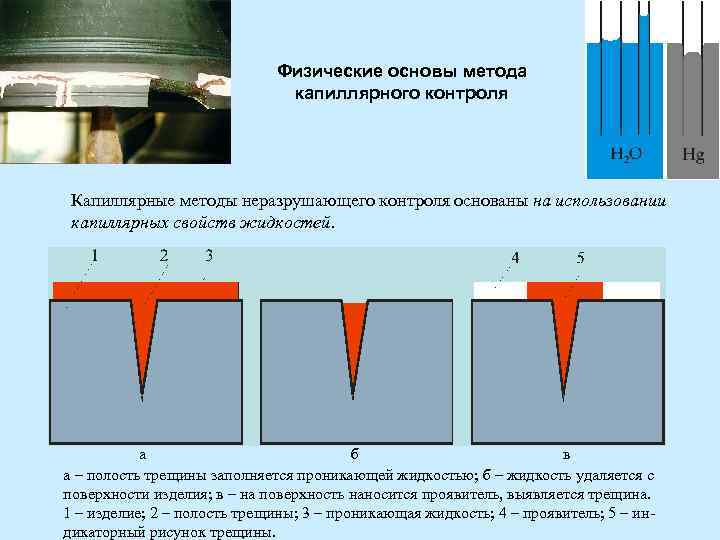

Капиллярные методы

основаны на капиллярном проникновении индикаторных жидкостей в полости поверхностных дефектов и регистрации индикаторного рисунка.

При контроле этими методами на очищенную поверхность детали наносят проникающую жидкость, которая заполняет полости поверхностных дефектов. Затем жидкость удаляют, а оставшуюся в полостях дефектов часть обнаруживают путем нанесения проявителя, который адсорбирует жидкость, образуя индикаторный рисунок. Эти методы применяют в цехозых, лабораторных и полевых условиях, при положительных и отрицательных температурах. Они позволяют обнаруживать дефекты производственно-технологического и эксплуатационного происхождения: трещины шлифовочные, термические, усталостные, волосовины, закаты и др. Капиллярные методы могут быть применены для обнаружения дефектов в деталях из металлов и неметаллов простой и сложной формы.

Благодаря высокой чувствительности, простоте контроля и наглядности результатов эти методы применяют не только для обнаружения, но л для подтверждения дефектов, выявленных другими методами дефектоскопии— ультразвуковым, магнитным, вихревых токов и др.

Наиболее распространенными капиллярными методами являются цветной, люминесцентный, люминесцентно-цветной, фильтрующихся частиц, радиоактивных жидкостей и др.

Методы течеискания

основаны на регистрации индикаторных жидкостей и газов, проникающих в сквозные дефекты контролируемого объекта. Их применяют для контроля герметичности работающих под давлением сварных сосудов, баллонов, трубопроводов гидро-, топливо-, масляных систем силовых установок и т. п. К методам течеискания относятся гидравлическая опрессовка, аммиачно-индикаторный метод, фреоновый, масс-спектрометрический, пузырьковый, с помощью гелиевого и галоидного течеискателей и т. д. Проведение течеискания с помощью радиоактивных веществ позволило значительно увеличить чувствительность метода.

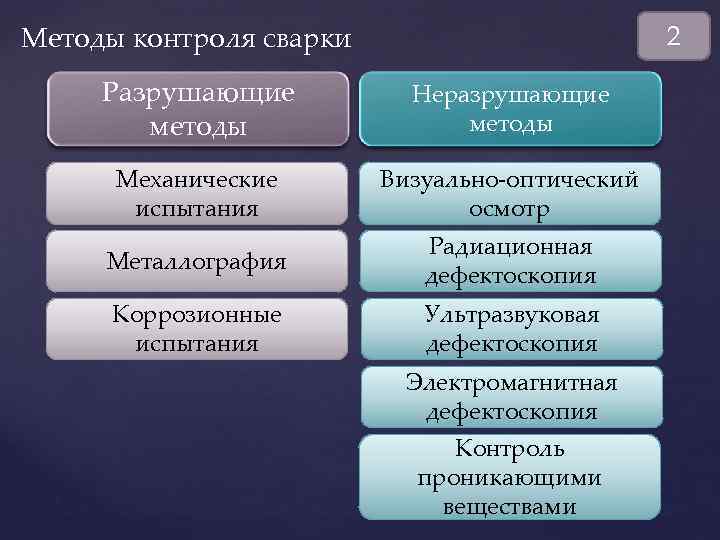

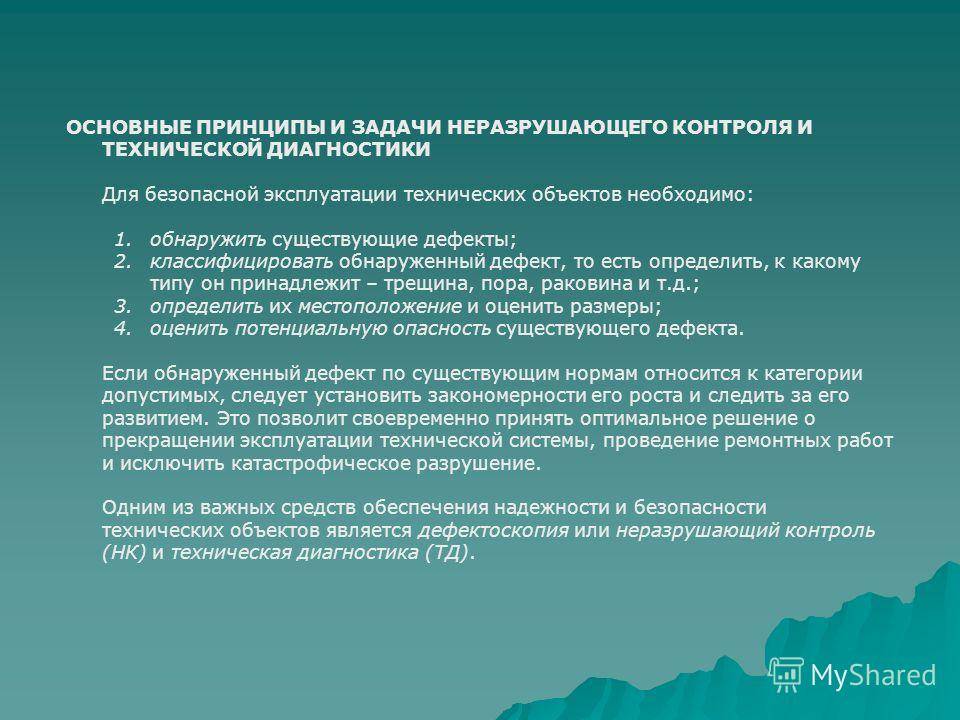

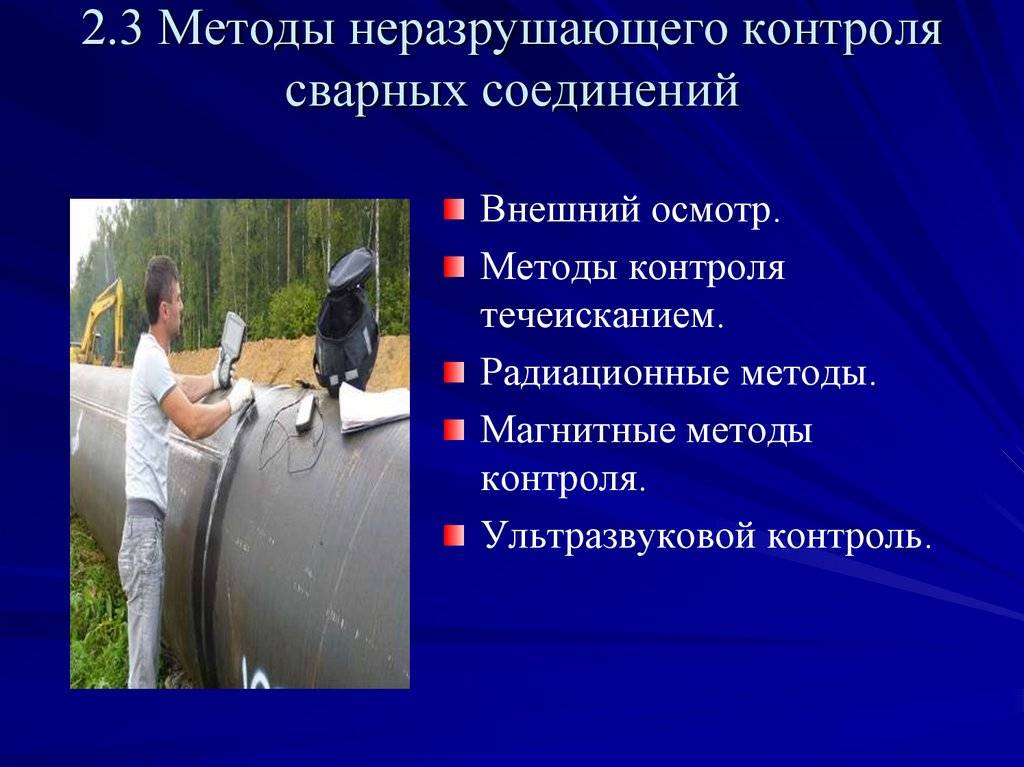

Методы неразрушающего контроля качества сварных соединений

Визуальный контроль и измерения

Визуально-оптический контроль – это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения) ГОСТ 23479-79 “Контроль неразрушающий. Методы оптического вида” устанавливает требования к методам контроля оптического вида. Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп 2х до 7х. В сомнительных случаях и при техдиагностировании допускается увеличение до 20х.

Визуальный контроль выполняется до проведения других методов контроля. Дефекты, обнаруженные при визуальном контроле, должны быть исправлены до проведения контроля другими методами.

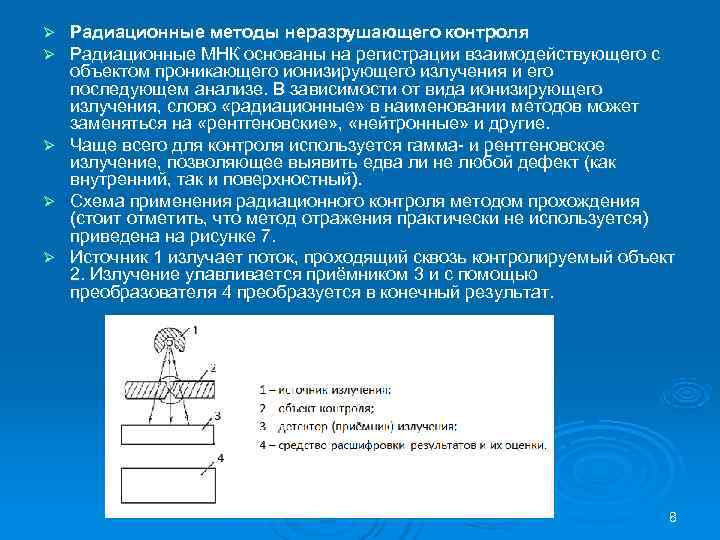

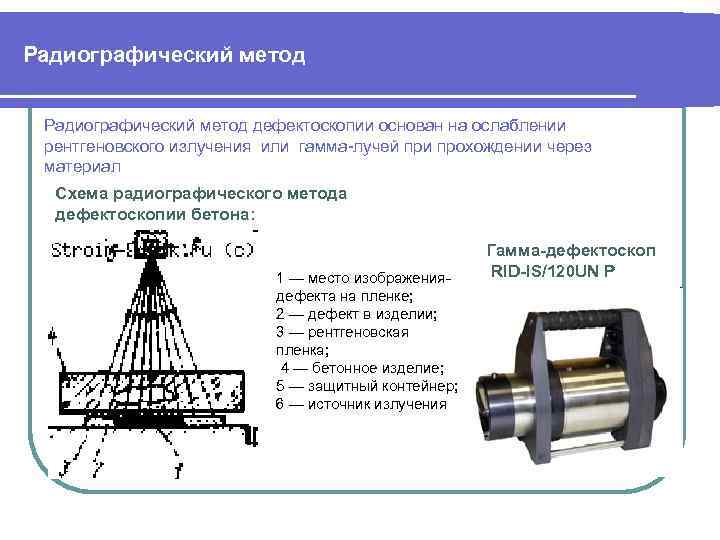

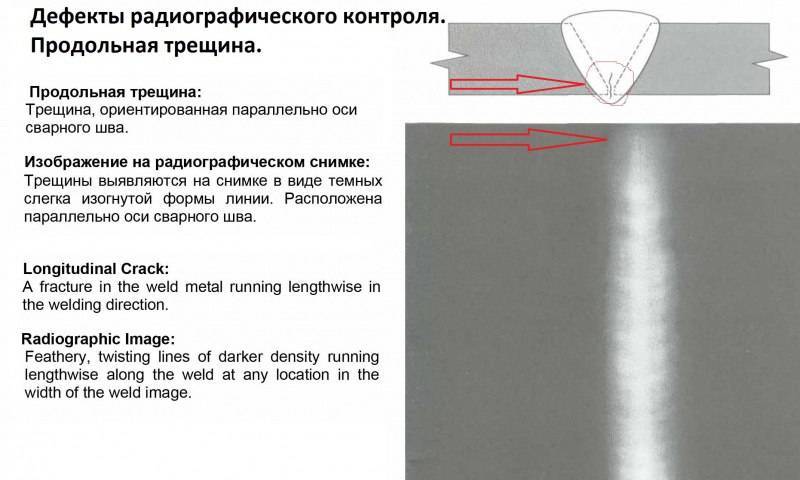

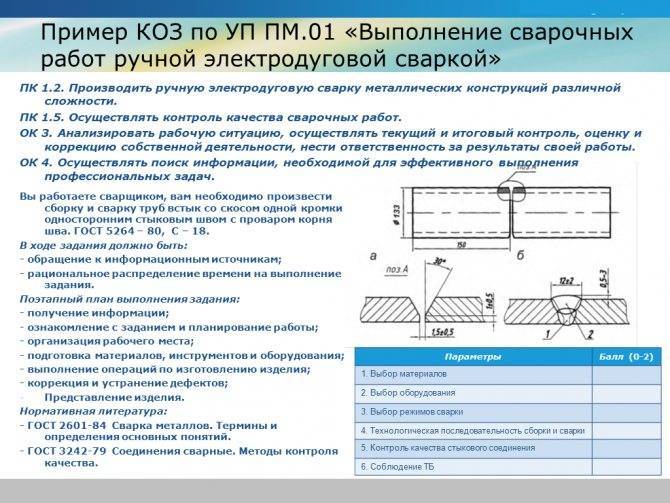

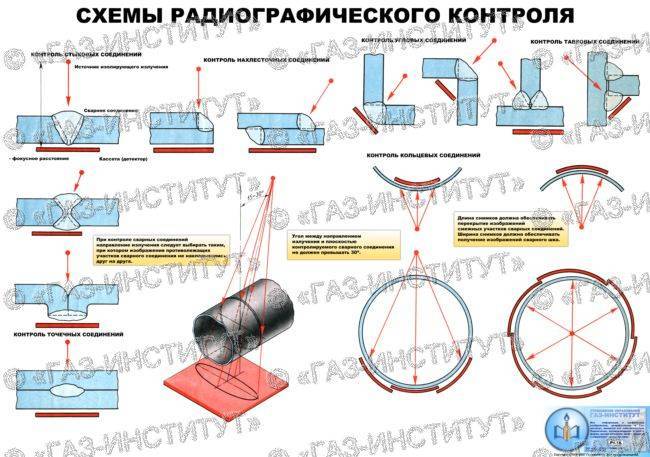

Радиографический контроль

Радиационный вид неразрушающего контроля в соответствии с ГОСТ 18353-79 делится на методы: радиографический, радиоскопический, радиометрический. Радиографический метод контроля основан на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. Требования к радиографическому контролю регламентированы ГОСТ 7512-82 “Контроль неразрушающий. Сварные соединения. Радиографический метод”.

Схема просвечивания рентгеновскими лучами: 1 – рентгеновская трубка; 2 – кассета; 3 – фотопленка; 4 – экраны.

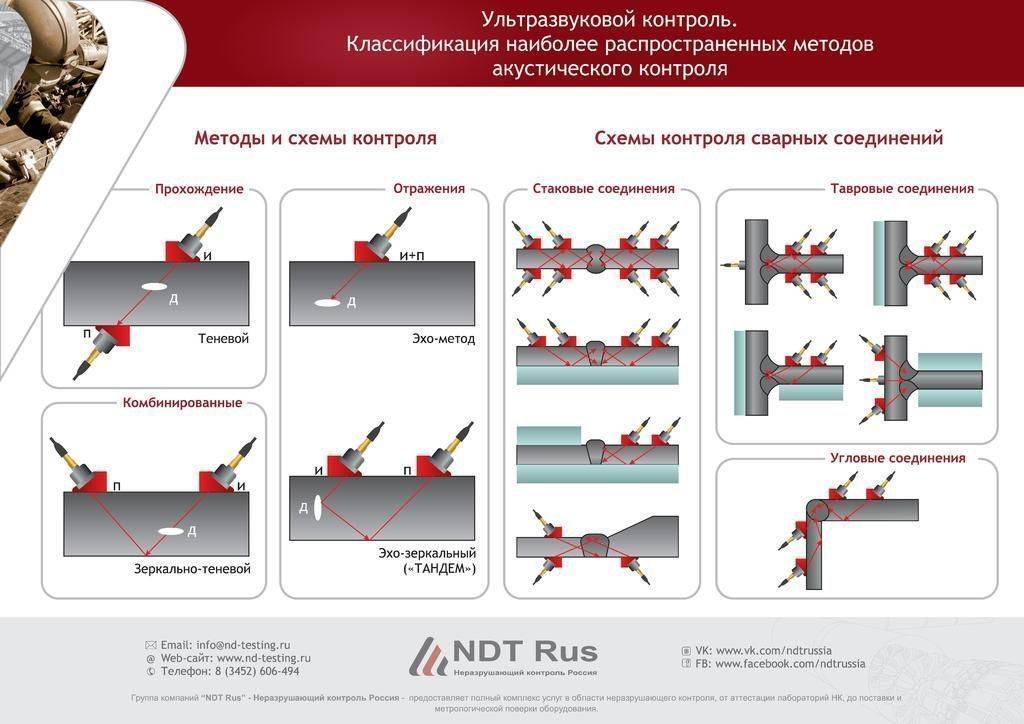

Метод ультразвуковой дефектоскопии

Данный метод относится к акустическому виду неразрушающего контроля (ГОСТ 3242-79), применяется при толщине металла шва не менее 4 мм. Он основан на использовании ультразвуковых волн, представляющих собой упругие колебания материальной среды с частотой выше 0,5-0,25 МГц (выше той, которую способны воспринимать слуховые органы человека). В этом методе контроля (ГОСТ 14782-86) используется способность ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. Когда при прохождении через сварной шов ультразвуковые волны встречают на своем пути дефекты (трещины, поры, шлаковые включения, расслоения и т. д.), они отражаются от границы раздела металл–дефект и могут быть зафиксированы при помощи специального ультразвукового дефектоскопа.

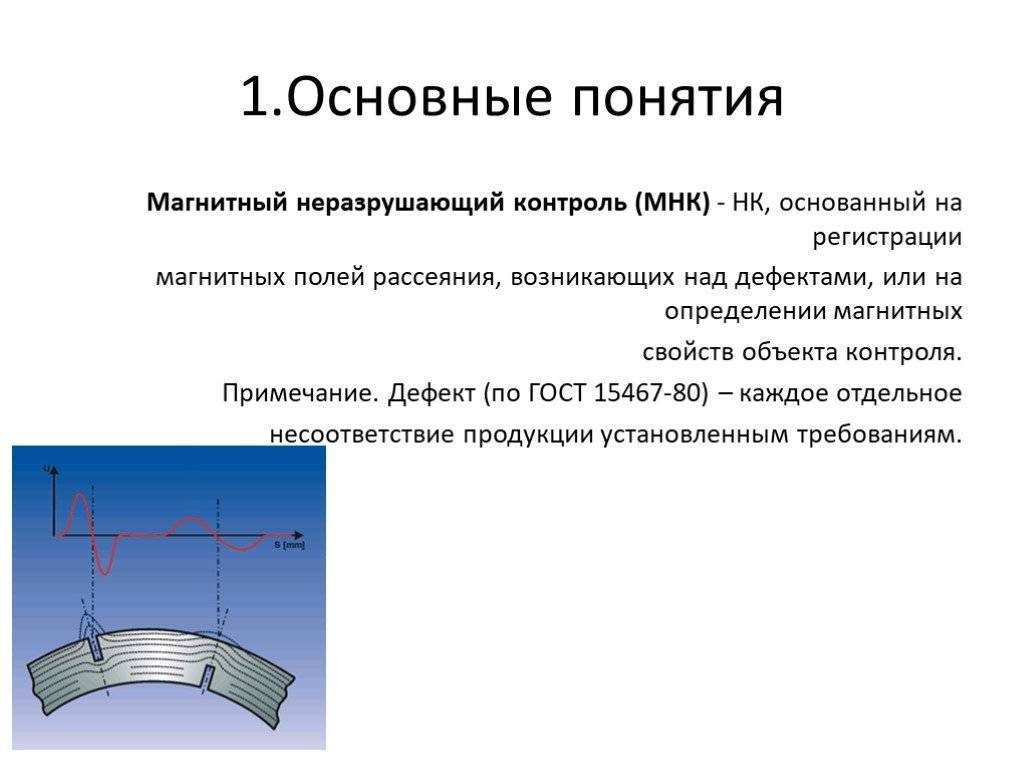

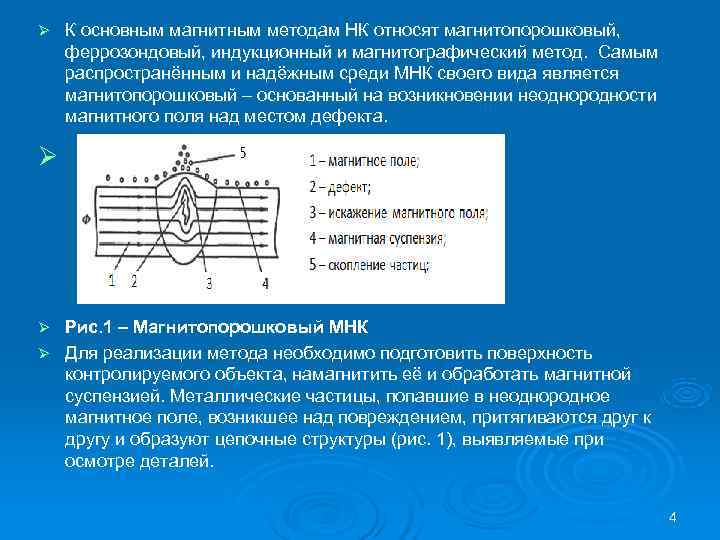

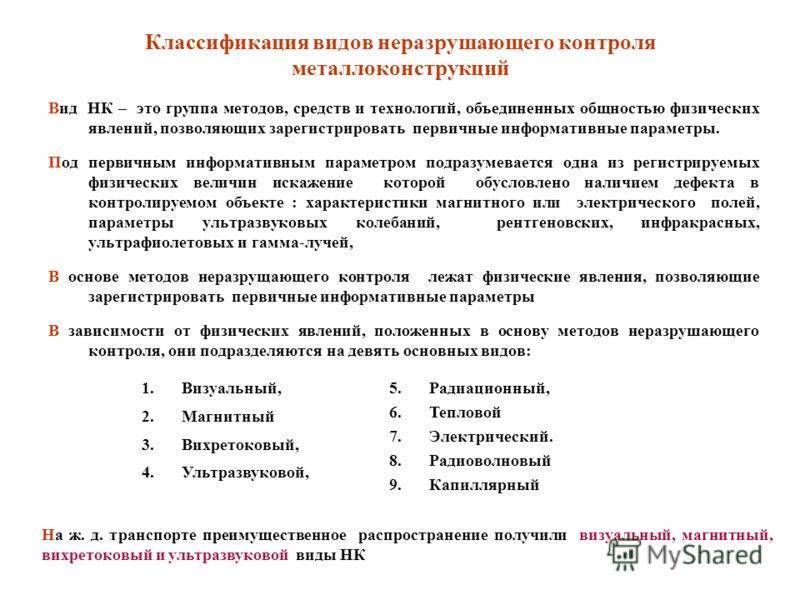

Магнитные методы контроля

Магнитные методы контроля основаны на принципе использования магнитного рассеяния, возникающего над дефектом при намагничивании контролируемого изделия. Например, если сварной шов не имеет дефектов, то магнитные силовые линии по сечению шва распределяются равномерно. При наличии дефекта в шве вследствие меньшей магнитной проницаемости дефекта магнитный силовой поток будет огибать дефект, создавая магнитные потоки рассеяния.

Прохождение магнитного силового потока по сварочному шву: а – без дефекта; б – с дефектом

В соответствии с ГОСТ 18353-79 в зависимости от способа регистрации потоков рассеяния различают три магнитных метода контроля: магнитопорошковый, индукционный, магнитографический. Наиболее распространен магнитопорошковый метод или магнитопорошковая дефектоскопия (МПД).

Вихретоковый контроль

Методы вихретокового контроля основаны на регистрации изменения электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля. Вихревые токи – это замкнутые токи, индуктированные в проводящей среде изменяющимся магнитным полем. Если через катушку пропускать ток определенной частоты, то магнитное поле этой катушки меняет свой знак с той же частотой. Интенсивность и распределение вихревых токов в объекте зависят от его геометрических, электромагнитных параметров и от взаимного расположения измерительного вихретокового преобразователя (ВТП) и объекта. В качестве преобразователя используют обычно индуктивные катушки (одну или несколько). Синусоидальный или импульсный ток, действующий в катушках ВТП, создает электромагнитное поле, которое возбуждает вихревые токи в электропроводящем объекте. Электромагнитное поле вихревых токов воздействует на катушки преобразователя, наводя в них ЭДС или изменяя их полное сопротивление. Регистрируя напряжение на зажимах катушки (трансформаторный вихретоковый метод) или ее сопротивление (параметрический вихретоковый метод) получают информацию о свойствах объекта и о положении преобразователя относительно него.

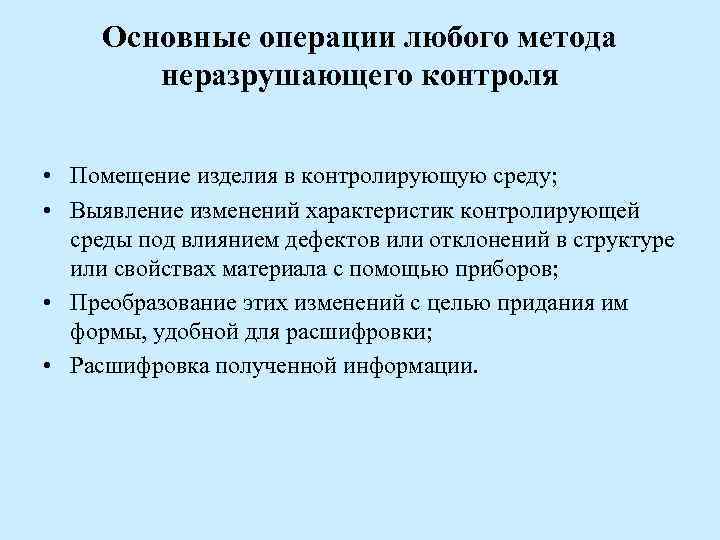

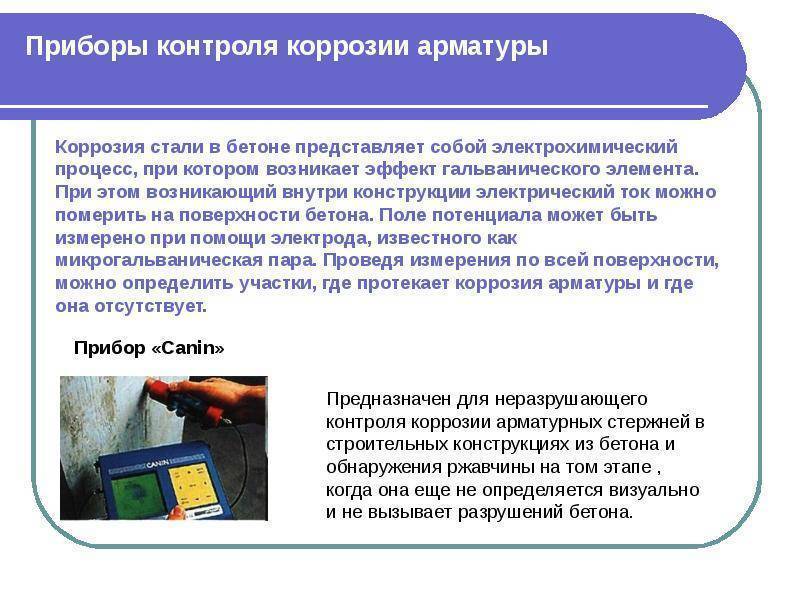

Экспертиза промышленной безопасности трубопроводов

Помимо магистральных трубопроводов, сегодня существует ещё несколько видов трубопроводного транспорта. К ним относятся технологические трубопроводы, расположенные на территории предприятий и обеспечивающие проведение технологического процесса, а также эксплуатацию оборудования. Кроме того, в их число входят промысловые трубопроводы, по которым осуществляется транспортировка газа и нефти и проч.

Проводить экспертизу промышленной безопасности (ЭПБ) необходимо тех из них, которые подпадают под действие Федерального Закона за номером 116-ФЗ.

Начинается ЭПБ с внимательного изучения документации на инженерную коммуникацию. Определив по «бумагам» наиболее опасные участки, сопоставив проектное и фактическое расположение трубопровода, и выяснив, соответствовали ли условия эксплуатации требованиям СНиП, специалисты приступают к техническому диагностированию исследуемого объекта.

Сначала проводится наружный и (при наличии возможности) внутренний осмотр. На данном этапе выявляются участки трубы с нарушенной формой, дефекты металла и изоляции, определяется состояние сварных швов. По статистическим данным большинство случаев выхода технологических трубопроводов из строя обусловлено процессами коррозии. Для определения внутренних дефектов могут использоваться все вышеперечисленные методы.

По завершении диагностики средствами неразрушающего контроля возможно проведение пневмо- и гидроиспытаний (воздухом под давлением или водой). Однако их целесообразность является предметом споров экспертов в этой отрасли. Одни говорят, что гидроиспытания ухудшают трещиностойкость и пластичность металла. Другие же утверждают, что без проведения функциональных испытаний и без комплексного контроля получить достоверную информацию о соответствии конструкции требованиям СНиП невозможно. Ведь оборудование может подвести, например, при некорректной настройке дефектоскопа либо по причине неверного подбора пьезоэлектрического преобразователя. Поэтому возникает опасность, что после запуска трубопровод вновь даст течь.

Нужно понимать, что проведение испытаний сопряжено для владельцев трубопроводов с техническими проблемами, связанными с остановкой производственного цикла. По этой причине во время проведения ЭПБ между заказчиком и организацией-исполнителем могут возникнуть спорные моменты. Поэтому одним из приоритетных направлений развития технологий экспертизы промышленной безопасности является адаптация методик неразрушающего контроля к условиям процесса диагностирования без необходимости вывода трубопровода из эксплуатации.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

Ультразвуковой контроль — один из основных в дефектоскопии.

При дефектоскопии учитывается длина колебаний — она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель — 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Вихретоковый метод неразрушающего контроля

Способ основан на наведении в исследуемом объекте вихревых (приповерхностных) токов малой интенсивности и частотой до нескольких мегагерц помещения его в электромагнитное поле, создаваемое вихретоковым преобразователями измерения. Применяется для металлов и других электропроводящих материалов. На основании неоднородностей приповерхностного вихревого поля можно судить о наличии неоднородностей и других дефектов в наружном слое металла (до глубины в несколько миллиметров). Измерения с высокой точностью определяют также дефекты лакокрасочных и защитных покрытий, нанесенных на металлическую деталь. В роли вихретокового преобразователя служить мощная катушка индуктивности, генерирующая высокочастотное электромагнитное поле. Вихревые токи, наводимые этим полем в приповерхностном слое металла, измеряют этой же катушкой (совмещенная схема) или отдельной (разнесенная схема). По пространственной картине распределения интенсивности измеренных токов определяют места неоднородностей, вносящих искажение в поле.

Вихретоковый метод неразрушающего контроля

На применении вихревых токов основано большое количество различных конструкций дефектоскопов, специализирующихся на определении толщины и однородности листов металлопроката и покрытий на конструкциях, непрерывного измерения диаметра проволоки и пруткового проката во время их производства. Применяются вихретоковые устройства, наряду с ультразвуковыми, и для определения состояния лопаток турбин и других ответственных высоконагруженных узлов.

Кратко о других методах дефектоскопии

Капиллярный (жидкостный) метод предполагает выявление дефектов на поверхности металлов. Перед диагностикой детали очищаются, чтобы краситель попадал беспрепятственно. На материал наносят пенетрант, удаляют избытки и вводят проявитель, который при специальном освещении обнаруживает разрушения поверхности. Жидкостный метод прост в исполнении, но требует предварительной тщательной очистки поверхности. Автоматизировать это невозможно.

Вихретоковый контроль показывает повреждения внутри металла и на его поверхности с помощью электромагнитного поля. Вихревые токи текут по-разному в материалах с дефектами и без них. Диагностика вихревым током проводится за секунды, но применима только к металлам. Такие испытания требуют высокой квалификации операторов. Метод используют в авиационной и ядерной промышленности.

Контроль магнитными частицами обнаруживает повреждения на поверхности либо чуть ниже (работа на глубине материала невозможна). На материал наносят сухие или влажные магнитные частицы — они притягиваются к инородному телу, обозначая его форму и размер. После завершения диагностики деталь размагничивается. Этот метод подходит только для работы с ферромагнитными материалами. Для исследования требуется полное размагничивание детали, что затрудняет автоматизацию процесса.

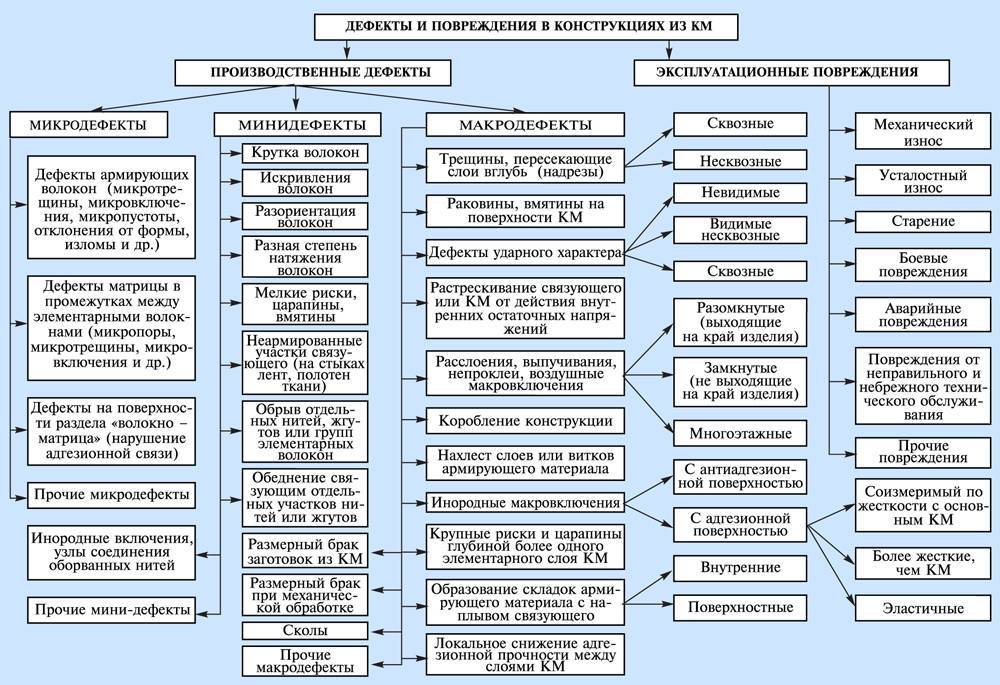

Виды повреждений и дефектов

Можно выделить основные формы дефектов сварных зон: наплыв массы, подрез, неравномерный провар, трещины и поры (как внешние, так и внутренние), инородные включения.

Дефекты принято подразделять и по причине их возникновения. Выделяется две основные группы: дефекты, возникшие из-за металлургических особенностей и термического воздействия, и дефекты, появившиеся из-за человеческого фактора, нарушения режимов сварки. К первым можно отнести в кристаллической структуре – трещины (холодные и горячие) в сварном шве и пришовном участке, поры, шлак, структурные изменения в металле. Из второй группы особо выделяются такие дефекты, как ненормированные размеры шва, неравномерный провар, подрезы, прожоги, наплывы, кратеры, незаполненные металлом и некоторые другие.

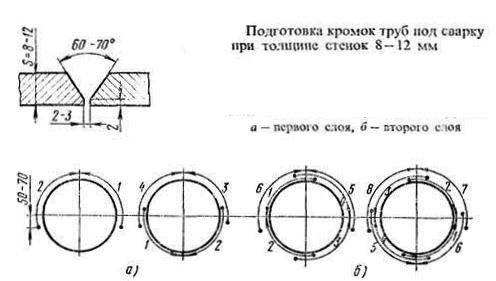

Схема подготовки кромок труб под сварку.

Нарушения размеров шва могут повлиять на надежность трубопроводов, поэтому если такие отклонения больше нормируемых стандартами, то их принято считать дефектами. Такие дефекты косвенно указывают на наличие внутренних дефектов сварного шва. Основные дефекты этого типа: резкая неравномерность ширины и высоты шва по его длине, крутой переход от пришовной зоны к сварному шву, заметная бугристость наплавленного металла, большие седловины и перетяжки.

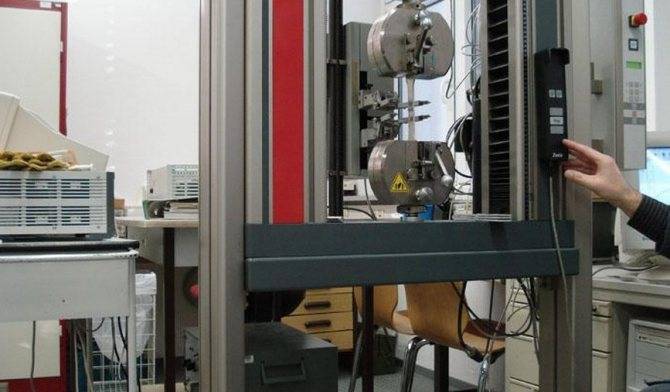

Техконтроль с разрушением

Этот способ испытания используется для проверки качества металлов и изделий из них. Создается максимальная нагрузка на деталь в плоть до ее разрушения с целью определить сколько времени и какое усилие потребуется до момента, после которого деталь разрушится.

Разрушающие методы контроля металлов проводятся с осуществлением статической или динамической нагрузки на изделие. Впоследствии в документацию вносят информацию о типах нагрузки и затраченном времени, а также о характере разрушения металла в результате контрольных операций.

Динамические нагрузки позволяют провести испытания:

- на усталость металла;

- для определения твердости и вязкость материала;

- на изнашивание и истирание металлических изделий.

Среди разрушающих способов проверки металлоизделий на требуемые параметры:

- на растяжение;

- на сжатие;

- сопротивление к ударной нагрузке;

- на повторно-переменное воздействие;

- на твердость (по Виккерсу).

Разрушающие методы проводят в качестве контрольных – проверяя первые созданные детали из партии на соответствие заданным характеристикам, осуществляя испытания впервые поступивших сплавов и иных материалов для производства металлоизделий.

Причины необходимости оценки состояния труб и методы диагностики

В целом, диагностирования трубопроводов выполняется в следующих случаях:

- при планировании ремонтных работ с последующим их проведением;

- в качестве профилактики возможных неисправностей;

- для оценки состояния труб после выполненного ремонта.

Отсюда следует вывод, что при обслуживании технологических инженерных коммуникаций, проведение данной процедуры обязательно.

Подвергать поверке состояние трубопроводов данного типа необходимо также, когда они уже используются, а не только перед вводом в эксплуатацию. Прежде чем запустить их, специалисты проверяют степень соответствия сварочных швов требованиям ГОСТ и СНиП, исследуют качество соединений и выясняют, сохранилась ли внутренняя целостность труб.

В настоящее время существуют четыре метода диагностики.

1. Магнитооптическая дефектоскопия. Позволяет увидеть с помощью магнитного потока дефекты, присутствующие в ферримагнитном материале. Определить с достаточной точностью их глубину данным способом нельзя.

2. Ультразвуковая диагностика. Данным способом проверяется качество соединения компонентов трубопроводов, работающих под высоким давлением и на АЭС. Обусловлено это абсолютной безопасностью ультразвука трубным изделиям. В принцип обнаружения дефектов заложена способность волн ультразвукового диапазона легко проникать сквозь однородный материал. При наличии препятствий волны отражаются.

3. Опрессовка повышенным давлением. Такая проверка труб применяется уже достаточно давно. Невысокая себестоимость работ – одно из несомненных достоинств данного способа. Инертные газы, газовая смесь или водяной пар нагнетаются в трубопровод так, чтобы создать внутри него давление, в 5 раз превышающее рабочее. Затем производится осмотр стыков, швов и мест соединения котельного оборудования и труб. Определение участков, в которых происходят утечки пара, осуществляется по наличию на них конденсата.

Проверка при помощи дефектоскопа позволяет выявить дефекты в структуре трубы

4. Видеодиагностика. Её иное название — теледиагностика. Данный метод позволяет визуально оценить состояние трубопровода. Для анализа используется информация, зафиксированная специальными видеокамерами, смонтированными на проталкиваемом стеклопластиковом прутке, или на роботах. Роботы, перемещаясь внутри магистрали, снимают всё, что встретят на своём пути. Затем изображение анализируется. Эта техника способна выявить грубые нарушения целостности труб, протечки на сегментах в грунтах или закрытых тоннелях, места образования крупных засоров и илистых отложений. Такую методику приняли на вооружение многие профильные строительные компании, поэтому данный метод диагностирования заслуживает отдельного разговора.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.